金属齿轮缺陷检测

金属齿轮作为机械传动系统中的关键部件,质量直接影响整个设备的性能与可靠性。随着工业自动化的发展,传统的人工检测方法逐渐暴露出效率低、准确性差等问题。AI技术的引入,为金属齿轮的缺陷检测提供了新的解决方案。

一、金属齿轮缺陷种类

金属齿轮可能出现的缺陷主要包括:

-

表面缺陷 :划痕、凹坑、裂纹、腐蚀等,这些缺陷可能导致齿轮的强度降低和磨损加剧。

-

几何缺陷 :齿形不良、齿距不均、齿轮同心度差等,可能影响齿轮的啮合性能。

-

材料缺陷 :内部缺陷如气孔、夹杂物等,可能导致齿轮在高负荷下失效。

二、检测难点

金属齿轮的缺陷检测面临以下挑战:

-

复杂的几何结构 :齿轮的形状复杂,传统检测方法难以全面覆盖所有表面。

-

微小缺陷的识别 :小缺陷往往难以用肉眼识别,需要高精度的检测手段。

-

环境因素的影响 :光照、温度等环境因素可能影响检测结果的准确性。

-

生产效率要求 :在大规模生产中,检测速度和效率至关重要。

三、AI 检测流程

-

图像采集: 采集正常和有缺陷的齿轮图像数据。

-

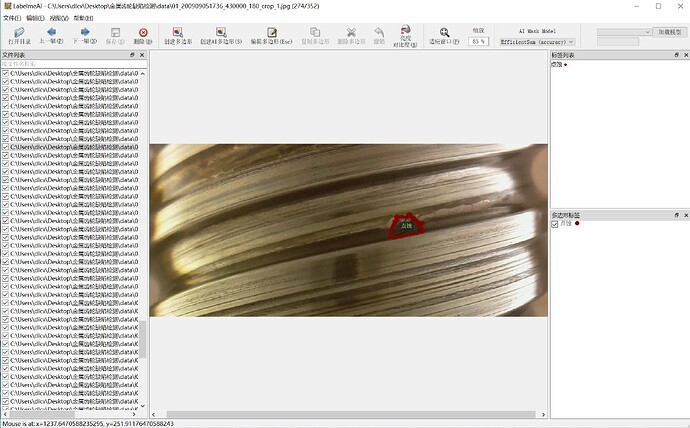

数据预处理:对数据进行标注,标识出缺陷类型和位置,去除噪声、重复和不相关的数据,确保数据质量。

-

模型训练:使用标注好的数据集对模型进行训练,调整训练参数以优化性能。

-

模型测试:对测试集数据进行验证,确保模型的稳定性和泛化能力。

-

模型部署:将训练好的模型部署到实际应用环境中,包括云端或本地服务器。

四、AI 检测方案

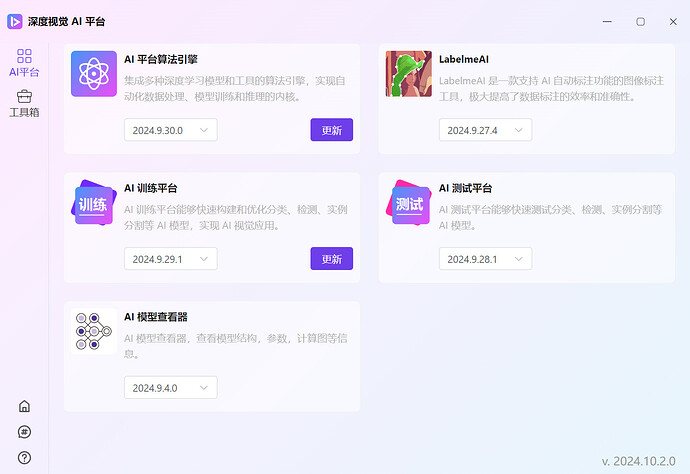

此齿轮检测方案基于深度视觉AI平台实现,深度视觉致力于深度学习,为企业提供高效、精准、稳定的AI视觉解决方案。

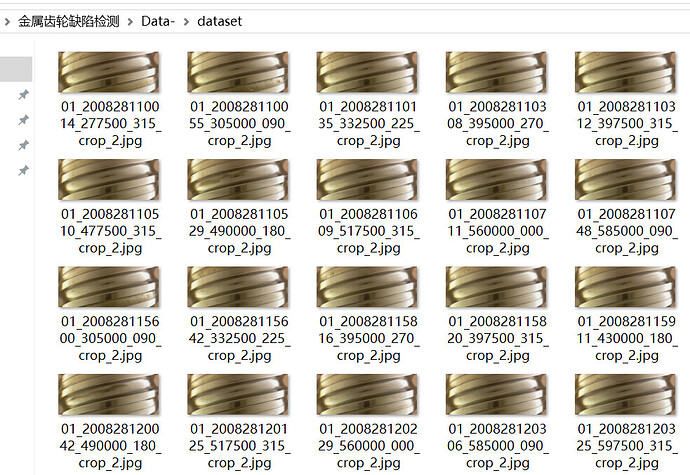

4.1 图像采集

使用高分辨率相机或激光扫描仪,获取金属齿轮的图像。

4.2 数据预处理

去除噪声、重复和不相关的数据。将收集到的缺陷图片,用深度视觉labelmeAI标注工具进行标注。

4.3 模型训练

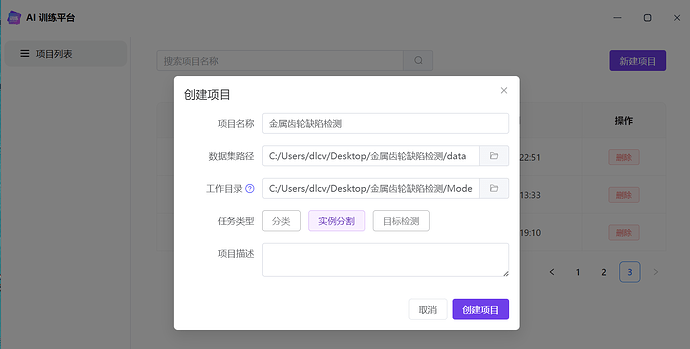

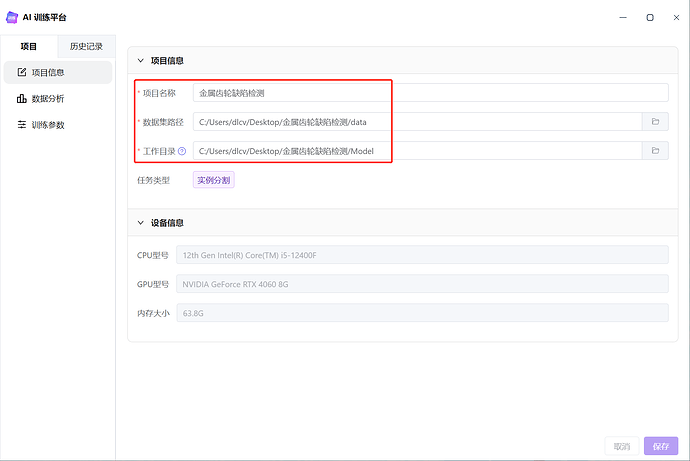

使用 AI训练平台 创建项目和任务类型。

项目信息 模块可对项目名称、数据集路径和工作目录进行修改。

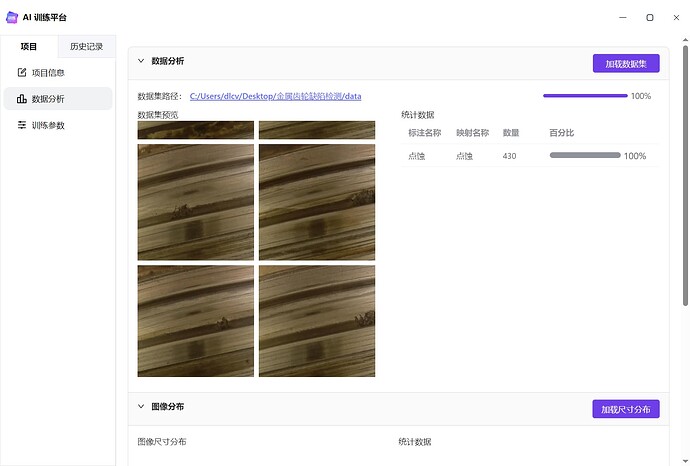

通过 数据分析 功能进行图像预览,获取统计标注数据和图像尺寸信息。

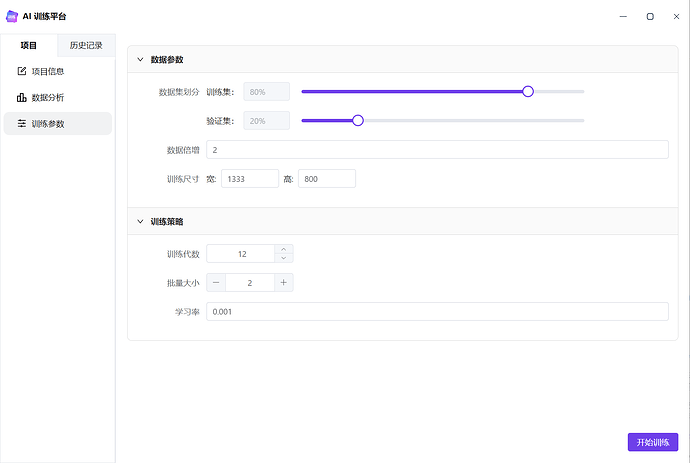

训练参数 可对训练参数进行调整,不同的训练参数会影响模型的训练时间、收敛速度、模型性能等。

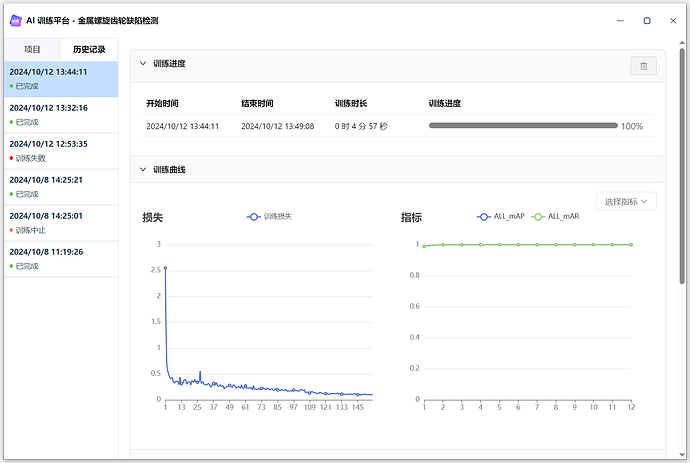

历史记录 可获取历史训练记录,训练时间,模型评估指标等信息,还可以结束当前训练。

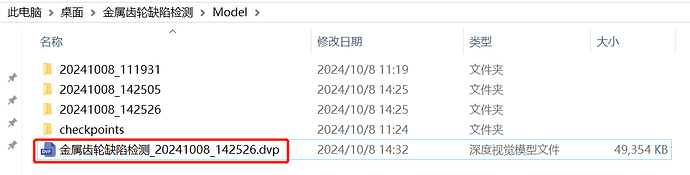

模型生成 训练完成后,模型存放在设置的 工作目录 下,模型名称由项目名称+开始时间 组成,文件格式为.dvp。

4.4 模型测试

4.5 模型部署

模型通过测试后,可部署到生产现场。

调用推理 SDK 的调用方式是 DLL,支持 C 和 C++ 等语言,支持Windows 10 以上操作系统。部署 AI 模型需要使用显卡。由于吞吐量和延迟的需求不同,对于硬件的需求也不同。

五、总结

深度视觉 AI 平台提供了分类、目标检测、实例分割等算法能力,以及简单易用的 AI 训练平台和 AI 测试平台,显著提升了项目的实施速度,也能提供准确的检测结果,确保用户能够高效地进行 AI 视觉应用的开发和优化。

- 深度视觉 AI 平台可在 https://dlcv.com.cn 免费下载,永久使用,点击下方的 阅读原文 可跳转至官网。

- 开发和使用文档: https://bbs.dlcv.com.cn