金属表面缺陷分类检测

项目简介

随着工业自动化的发展,金属材料在航空航天、汽车制造和机械工程等领域的应用越来越广泛。这些领域对材料表面质量的要求极高,任何微小的缺陷都可能影响产品的性能和安全性。

金属材料缺陷种类多样,形状复杂,金属表面可能有噪声,传统算法难以捕捉、鲁棒性不足。但AI算法能够快速处理和分析大量图像数据,显著提高检测速度,还可以识别细微的缺陷,减少人为错误,提高检测的准确性。

数据准备

检测范围:斑块、划痕、夹杂、裂纹、麻点、氧化皮

缺陷不需要其像素级分割但需要分类,采用分类模型,减少人工标注需求,提高效率。

将图像按缺陷文件夹进行分类,即可完成数据准备。

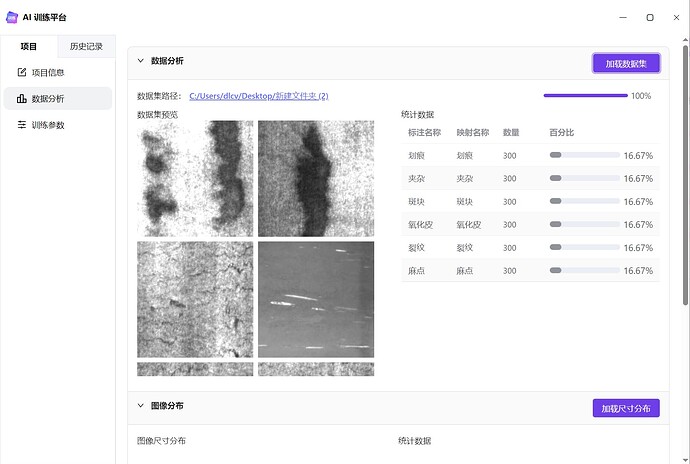

数据分析

数据分析,可以识别数据集中可能存在的偏见,从而采取措施确保模型的公平性和可解释性,了解各个特征的分布情况,有助于选择合适的预处理方法。

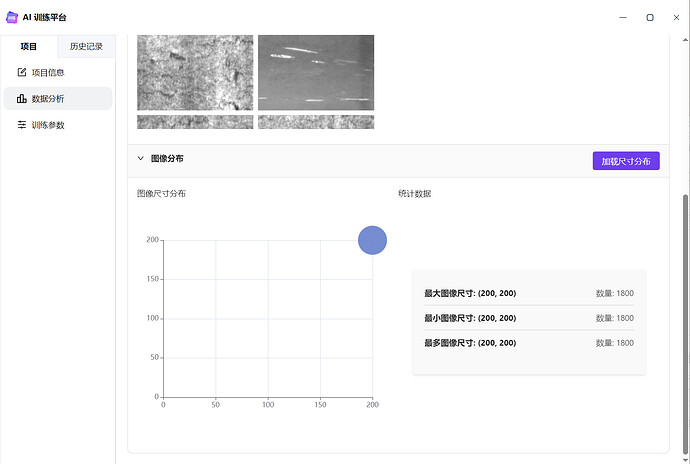

通过 数据分析 功能进行图像预览,统计标注数据,获取图像尺寸为 200×200 的图像 1600 张,划痕数量300个、夹杂数量300个、斑块数量300个、氧化皮数量300个、裂纹数量300个、麻点数量300个等信息。

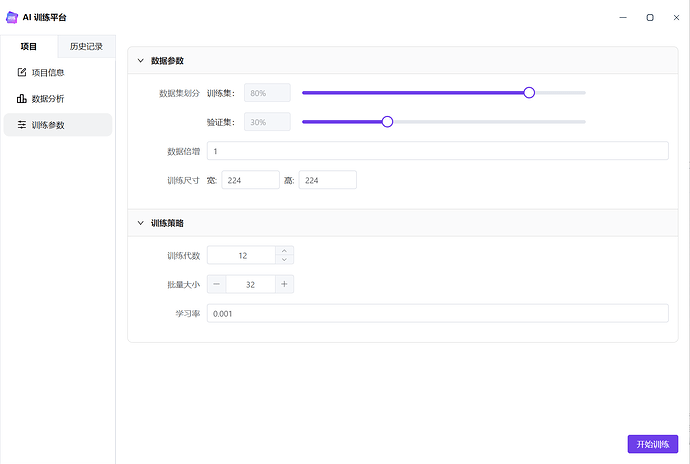

训练参数

- 训练集和验证集按照 8:2 的比例进行划分。

- 数据倍增选择1,表示使用一倍的数据进行训练。数据量少时,可以选择5-10。数据量超过 1000 时,通常为 1。

- 训练尺寸 224×224;这里的训练尺寸不一定与图像尺寸相同,训练尺寸越小推理速度越快。

- 分类模型默认参数:训练代数 12 代,学习率 0.001,批量大小(batchsize)32。这些参数通常不需要调整。

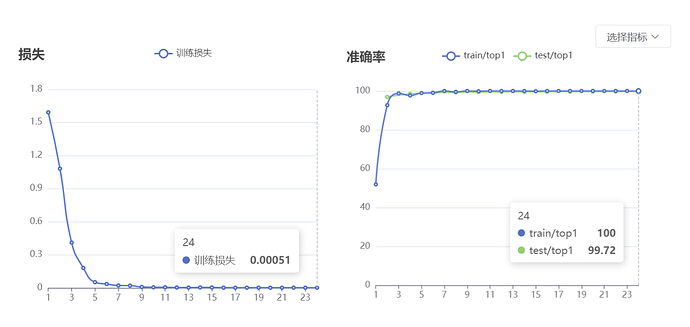

训练过程

loss 值为0.00051,train/top1 值为100, test/top1 值为99.72;

表明模型在训练过程中表现良好,损失非常低,在训练集上的准确率达到了100%,模型对训练数据的分类能力非常强,在测试集上的准确率为99.72%。

模型测试

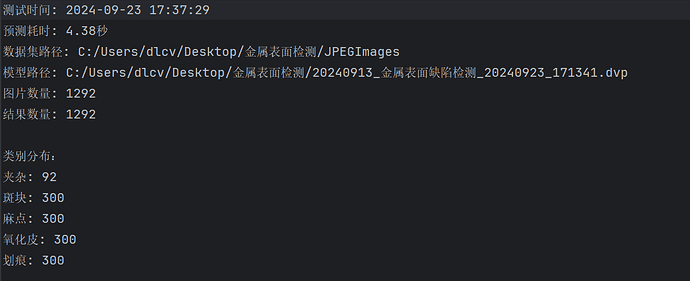

使用AI测试平台,导入项目图片和训练完成的模型,可视化模型效果;

模型批量预测,模型预测图片1292张,分类结果分布:夹杂: 92、斑块: 300、麻点: 300、氧化皮: 300、划痕: 300,预测准确率为99.99%。

推理速度

此模型在 4090 显卡的推理速度约10000张/秒。

相似需求

航空航天部件检测:检测飞机和航天器的零部件生产中的结构缺陷或其他缺陷,产品的整体质量和可靠性;

塑料和复合材料检测:检测塑料制品中的气泡、裂纹等缺陷,及时发现和修复缺陷,有助于提高产品的耐用性和使用寿命;

陶瓷材料检测:检测陶瓷表面缺陷,如气泡、剥落、划痕等,防止因材料问题导致的安全事故;